- г. Москва, Нагорный проезд, д. 10, стр. 10 / Часы работы: Пн-Пт — 9:00-18:00 /

- +7 (499) 136-8-666

- Info@Berger.Store

Инструкция по выбору и использованию динамометрических ключей

12.03.2019

Как самостоятельно поменять колесо на машине

26.03.2019

КОГДА НУЖНО МЕНЯТЬ ТОРМОЗНЫЕ КОЛОДКИ И ДИСКИ

Тормоза

– ключевой элемент автомобиля, обеспечивающий безопасность движения. Его исправности уделяется постоянное внимание при эксплуатации и проверке состояния при ежегодном техосмотре.Главным узлом тормозной системы, непосредственно останавливающим автомобиль, является пара: колодка – диск. Их фрикционное взаимодействие создаёт усилие, препятствующее вращению колеса. Следовательно, надлежащее состояние каждой из деталей пары – объект регулярного визуального и инструментального контроля.

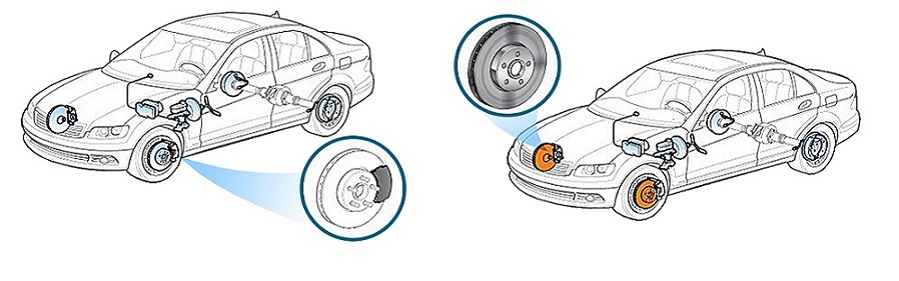

Принципиальное устройство

Тормозной узел состоит из диска, жёстко связанного с полуосью колеса, и одной или нескольких пар колодок с фрикционными накладками, сжимающих его с двух сторон.Диск – это круглая металлическая пластина. Рабочая поверхность – гладкая. На ней могут быть отверстия, служащие для лучшего отвода тепла, выделяющегося при трении и специальные канавки для удаления из зоны контакта с накладкой пыли, грязи и продуктов износа.

Колодка представляет собой металлическую пластину с приклеенным к ней слоем фрикционного материала. Он может быть жестким или мягким. Это зависит от состава, и применяемой технологии изготовления.

С каждой стороны диска в большинстве случаев расположено по одной колодке. На особо крупных и тяжёлых представителях автопрома – больших джипах - может быть по две.

Колодки с обеих сторон прижимаются к диску гидроцилиндрами. Для увеличения прижимного давления в тормозной системе присутствует вакуумный усилитель.

Причины износа колодок и дисков

Торможение автомобиля происходит за счёт трения между фрикционной накладкой и диском. Контактирующие детали не обладают идеально гладкой поверхностью. Даже после приработки остаётся шероховатость. Это первая причина износа.В процессе трения откалываются мелкие частицы. Находясь в зоне контакта, они работают как абразив, увеличивая скорость износа. Прочность материала диска выше, чем колодки, поэтому до предельного состояния он ходит дольше.

Следующая причина – пыль и грязь. Попадая в зону контакта, они также действуют подобно абразиву, стачивая трущиеся поверхности.

Как уже говорилось, для удаления посторонних включений на диске и колодке могут располагаться специальные канавки. Их наличие уменьшает влияние посторонних включений, но не избавляет от него.

Дополнительным фактором служит нагрев деталей выделяющимся при трении теплом. Оно частично отводится отверстиями в диске и потоком воздуха в охлаждаемых моделях.

Как определить предельный износ

Завод-производитель всегда даёт чёткие рекомендации, до какого состояния можно использовать ту или иную деталь тормозной системы. У колодок это - остаточная толщина фрикционной накладки. Обычно она составляет 3 мм. После её достижения деталь необходимо заменить. Менять надо всегда парами. Если одна из них окончательно стёрлась, а у другой ещё есть достаточный запас, значит надо проверить исправность всего механизма тормозов.Часто причина «повышенной» стойкости заключается в недостаточном давлении. А это, в свою очередь, указывает на проблемы в рабочем гидроцилиндре суппорта. Его требуется отремонтировать или заменить.

Определить износ накладок можно несколькими способами. Их применимость зависит от особенностей конструкции.

1. Осмотр и измерение. В автомобилях механизм дисковых тормозов доступен обзору при снятии колеса. Если колёсный диск из лёгкого сплава, то боковая сторона колодок видна сквозь его спицы. Предварительно толщина определяется «на глазок», более точно – линейкой.

Если при торможении появился отсутствующий ранее звук трения металлических частей, возможно, вы пропустили момент износа. Срочно осмотрите колодки и при необходимости поменяйте.

2. В некоторых моделях есть специальная упругая металлическая пластина – скрипун. При достижении фрикционной накладкой минимальной толщины он скребёт по плоскости диска и при движении автомобиля издаёт скрипящий звук. Как только услышите его, поезжайте в магазин запчастей, и далее в автосервис. Или в гараж, если умеете всё делать своими руками.

3. Электрический сигнал. В толще фрикционной накладки заложен медный контакт. При достижении минимальной толщины он касается металлической поверхности и замыкает электрическую цепь. При этом раздаётся специальный звуковой сигнал или зажигается красная лампа «неисправность тормозов» на панели приборов.

Износ дисков определяется только путём измерения. Сняв колесо при сезонной замене или при ремонте в шиномонтажной мастерской, измерьте толщину штангенциркулем и сравните её с указаниями завода. Если до предела осталось меньше миллиметра, запасайтесь новым комплектом деталей.

Пробег до замены зависит от качества деталей, дорожных условий и манеры езды. В среднем для накладок он составляет 20-30 тыс. км в городских условиях. Для дисков можно считать нормой срок службы равный двум комплектам колодок.

Износ в барабанных тормозах внешним осмотром определить нельзя. Для проведения диагностики требуется снятие барабанов. Эта операция достаточно трудоёмка. Если на её проведение нет времени и желания, можно ориентироваться на тот же двойной или тройной срок службы колодок.

1. Осмотр и измерение. В автомобилях механизм дисковых тормозов доступен обзору при снятии колеса. Если колёсный диск из лёгкого сплава, то боковая сторона колодок видна сквозь его спицы. Предварительно толщина определяется «на глазок», более точно – линейкой.

Если при торможении появился отсутствующий ранее звук трения металлических частей, возможно, вы пропустили момент износа. Срочно осмотрите колодки и при необходимости поменяйте.

2. В некоторых моделях есть специальная упругая металлическая пластина – скрипун. При достижении фрикционной накладкой минимальной толщины он скребёт по плоскости диска и при движении автомобиля издаёт скрипящий звук. Как только услышите его, поезжайте в магазин запчастей, и далее в автосервис. Или в гараж, если умеете всё делать своими руками.

3. Электрический сигнал. В толще фрикционной накладки заложен медный контакт. При достижении минимальной толщины он касается металлической поверхности и замыкает электрическую цепь. При этом раздаётся специальный звуковой сигнал или зажигается красная лампа «неисправность тормозов» на панели приборов.

Износ дисков определяется только путём измерения. Сняв колесо при сезонной замене или при ремонте в шиномонтажной мастерской, измерьте толщину штангенциркулем и сравните её с указаниями завода. Если до предела осталось меньше миллиметра, запасайтесь новым комплектом деталей.

Пробег до замены зависит от качества деталей, дорожных условий и манеры езды. В среднем для накладок он составляет 20-30 тыс. км в городских условиях. Для дисков можно считать нормой срок службы равный двум комплектам колодок.

Износ в барабанных тормозах внешним осмотром определить нельзя. Для проведения диагностики требуется снятие барабанов. Эта операция достаточно трудоёмка. Если на её проведение нет времени и желания, можно ориентироваться на тот же двойной или тройной срок службы колодок.

Как выбирать запчасти

Надёжная работа системы определяется качеством комплектующих. Их выбор достаточно непростая задача для неискушённого водителя.Проще всего обратиться к официальному дилеру и купить оригинальные детали, поставляемые на конвейер. Но стоить они будут достаточно дорого.

Другой путь – купить их в специализированных магазинах. Там цена будет несколько ниже.

Третий вариант – приобрести аналоги. Часто один и тот же производитель выпускает одинаковые детали под разными брендами. Под одними – для заводского конвейера, под другими – в запчасти. Это рациональное предложение – качественные комплектующие по умеренной цене.

Есть ещё множество вариантов покупки неоригинала. Чтобы сориентироваться, воспользуйтесь отзывами в интернете, консультациями сервисменов. Но в любом случае избегайте слишком низких цен. Хорошее дешёвым не бывает.